249844 Россия,

Калужская область,

п. Полотняный Завод,

ул. Слободка, 111

geokom95@yandex.ru

Связаться с нами

Карта сайта

Аналитика

Каолин в лакокрасочных материалах

Обзор материалов публикаций. Составитель Ю. К. Пирогов

Каолин - обиходное название минерального продукта, состоящего полностью или частично изалюмосиликата каолинита. Молотые и классифицированные марки каолина могут содержать малые количества родственных пластинчатых силикатов (слюды, иллита, хлорита, смектита) и кварц. Большинство каолинов, используемых в лакокрасочной промышленности, являются отмытыми для удаления этих минеральных примесей. Каолин имеет плоскую структуру, но, в отличие от талька и слюды, его роль в покрытиях определяется в большей степени вкладом в оптические, чем в физические свойства покрытий.

Структура каолинита может быть описана как слой колец кремния, соединенный со слоем октаэдров алюминия посредством атомов кислорода, что показано на Рисунке 1.

Хорошо сформированные частицы каолинита имеют вид гексагональных пластинок. В природе эти пластинки сладываюся в "стопки" или "книжки". Поскольку индивидуальная частица каолинитаимеет кислородсодержащую поверхность с одной стороны и гидроксильную поверхность - с другой, она крепко соединена с частицами выше и ниже ее. Это делает расщепление слоев более сложным процессом, чем для других плоских силикатных наполнителей - талька и слюды. Каолин гидрофилени поэтому легко диспергируется в воде; для неводных применений совместимость с матрицей улучшается поверхностной обработкой.

Марки каолина

Каолиновые глины обычно делятся на твердые и мягкие , согласно терминологии, пришедшей из резиновой промышленности. Твердые глины - относительно плохо кристаллизованные, очень мелкозернистые каолины с седиментационным медианным диаметром примерно 0,2-0,4 мкм. Они обеспечивают усиливающие свойства в резинах, давая жесткие невулканизованные смеси. Мягкие глины - лучше кристаллизованные, грубые каолины, с частицами примерно 1,3 мкм диаметром. Они обладают меньшим усиливающим эффектом, давая более мягкие смеси.

Лакокрасочные марки каолинов делятся на обычные (гидратированные, воздушно-фракционированные) и кальцинированные. Обычные каолины структурно немодифицированы и сохраняют свои гидрофильные поверхностные гидроксилы, т.е. кристаллизационную воду. Большинство обычных каолинов, используемых в ЛКМ в США и Европе, являются отмытыми. Эти марки получаются при диспергировании глины в воде с последующим центрифугированием или гидроциклонированием для удаления примесей и получения требуемого распределения частиц по размерам. Очищенная взвесь либо обезвоживается (для удаления водорастворимых примесей) и высушивается, либо концентрируется до 60-85% сухого вещества и поставляется в виде взвеси или гранул. Отмытые марки часто обрабатывают для улучшения их белизны. Обработка включает химическое отбеливание и/или высокоинтенсивную магнитную сепарацию для удаления железных, титановых и других окрашивающих примесей.

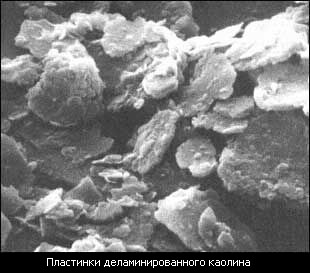

Деламинированный каолин получают перетиром грубых фракций, полученных при отмывке мягких глин. При этом каолинитовые стопки расслаиваются на тонкие, широкие индивидуальные пластинки, улучшается яркость, светорассеивающие и барьерные свойства.

Сухоизмельченные марки каолина сепарируются в воздушном потоке для снижения количества примесей и получения нужного распределения по размерам. Лакокрасочная промышленность использует лишь небольшое количество сухоизмельченного каолина из-за его худших цветовых характеристик и более высокой абразивности, обусловленной примесями.

Кальцинированный каолин получают термообработкой отмытого и отбеленного каолина. Низкотемпературное кальцинирование, примерно при 650-700°С, удаляет структурные гидроксилы и дает аморфный метакаолин. Удельный вес падает во время процесса с 2,58 до 2,50, в то время как твердость и пористость, а следовательно и яркость, светорассеяние и маслоемкость, возрастают. Полностью кальцинированные глины с максимум яркости и светорассеяния получаются при нагреве до 1000-1150°С. Это достаточная температура для полного разрушения аморфной структуры с последующим увеличением удельного веса до 2,6-2,7, но без минералогической трансформации в муллит (удельный вес 2,6-2,7, твердость 6-7). Баланс светорассеяния и яркости может быть изменен посредством температуры, скорости нагрева и флюсов, используемых в процессе кальцинирования.

Ввиду значительности влияния каолина на оптические свойства покрытий, кальцинированные каолины предлагаются в большем ассортименте, чем другие силикатные функциональные наполнители, с целью предоставить весь спектр кристалличности и структуры, размеров частиц, яркости и цветовых оттенков, укрывистости и матирующих свойств. Каолины могут быть еще более разнообразными при химической модификации. Существуют марки с покрытием диспергаторами для легкости диспергирования в воде, также как и обработанные силанами или стеаратами для улучшенной совместимости с органическими матрицами.

Свойства и использование каолина

США являются основным поставщиком лакокрасочных марок каолинов, производящим в настоящее время около 7,5 млн тонн/год, 45% из которых экспортируются. Внутреннее потребление каолина состоит из примерно 64% отмытого, 15% деламинированного, 11% кальцинированного и 9% сухоизмельченного. Около 66% внутреннего потребления используется в производстве бумаги для покрытий (56%) и наполнения (10%); следующим потребителем является лакокрасочная промышленность с 6%.

Россия потребляла (в 2003-2004 г.г.), по оценкам, 330-400 тысяч тонн каолинов, в том числе в бумажной промышленности 35-40 тыс.т., в керамической, огнеупорной, цементной промышленности 250-300 тыс.т., в производстве резин 40-50 тыс.т., лакокрасочная промышленность - менее 1 тысячи тонн. Экспортируется 1-1,5 тыс.т. глины для керамики и сухоизмельченного каолина для РТИ. Импортируется каолина 170-180 тысяч тонн:

- из Украины 150-160 тыс. т. (90-93%), в том числе 120-140 тыс. т. каолиновой глины для керамики, огнеупоров и цемента, 2-3 тыс. т. сухоизмельченного каолина и более 20 тыс. т. гидроциклонированного каолина для наполнения и покрытия бумаг;

- из Испании 0,6-1 тыс. т (для керамики);

- кальцинированный и деламинированный каолина ввозится из Германии, Англии и Финляндии (реэкспорт/США) 14-15 тыс. т., в основном для предприятий с иностранным участием - бумажная (98-99%) и лакокрасочная (до 1%) промышленность.

Спектр свойств различных марок каолинов представлен в Таблице 1.

Каолин в основном используется в рецептуре ЛКМ как экстендер (распределитель) диоксида титана в водоразбавляемых архитектурных красках. Здесь кальцинированные каолины обычно реализуют свои выдающиеся свойства - яркость, распределение диоксида титана и кроющие свойства. Отмытый и деламинированный каолин также частично улучшает распределение диоксида титана, несколько увеличивает кроющую способность и может использоваться для регулирования глянца (чем меньше размер частиц,тем сильнее глянец).

Несмотря на тот факт, что лакокрасочная промышленность заинтересована в основном в оптических свойствах каолинов, этот минерал служит также и функциональным наполнителем. Каолин - тонкодисперсный, слоистый, химически инертный материал. Он имеет нейтральный или слабокислый рН 10% водной дисперсии и может поставляться с заданным распределением частиц по размерам. Каолины используются для улучшения тиксотропных свойств, текучести, выравнивающих свойств, гладкости пленок, прочности плёнок и атмосферостойкости. Деламинированные каолины предпочтительны для улучшения барьерных свойств, уменьшения выцветания и общей стойкости наружных покрытий. Кальцинированные каолины из-за своей повышенной твердости увеличивают также износостойкость покрытий. Типы покрытий, в которых используются каолины, приведены в Таблице 2.

Каолин как экстендер пигментов

В оптимизации рецептов красок для достижения наилучшего соотношения "цена-качество" выбор каолинового экстендера является решающим, и этот выбор зависит от типа покрытия.

Краски с высокой объемной концентрацией пигментов

Краски с высокой объемной концентрацией пигментов (ОКП), превышающей критическую объемную концентрацию пигментов (КОКП), экономичны и обычно имеют высокую кроющую способность при низкой и очень низкой концентрации ТiO2. Кроющая способность - решающее свойство красок с высокой ОКП, она регулируется как концентрацией ТiO2, так и упаковкой экстендера-наполнителя. При данной концентрации ТiO2 площадь контакта "наполнитель-воздух" в упаковке экстендера-наполнителя является главныым регулятором кроющей способности в сухих пленках красок. Экстендеры с пористой структурой, такие как кальцинированный каолин, обеспечивают высокую площадь контакта "наполнитель-воздух" и, следовательно, высокую кроющую способность лакокрасочных покрытий.

Краски с ОКП ниже критической, такие как блестящие и полуматовые краски, не имеют газовой фазы в сухих пленках. Здесь вся поверхность твердых частиц смочена связующим, образующим гладкую пленку ЛК-покрытия, и кроющая способность определяется в основном частицами ТiO2 и лишь в меньшей мере – замкнутыми воздушными микрополостями частиц каолина. При любой концентрации ТiO2 кроющая способность улучшается при достижении максимальной экспозиции поверхности частиц ТiO2 к свету.

Используя тонкодисперсный каолин с размерами частиц порядка 0,2-0,4 мкм (аналогичными размерам частиц ТiO2) мы получаем оптимальное объемное распределение частиц ТiO2, предотвращая дальнейшую агломерацию и обеспечивая максимальную экспозицию к свету.

Выбор экстендера связан напрямую с основными свойствами, требующими улучшения или регулирования при составлении рецептуры краски.

При наполнении выше КОКП краски будут матовыми. Степень матовости определяется отражением света при 85 градусах, называемом блеском. Наполненные ниже КОКП краски имеют глянец и могут быть полуматовыми или высокоглянцевыми. Глянец измеряется при углах отражения света 60 или 20 градусов. Рассмотрим использование подходящих каолиновых экстендеров в матовых слабо блестящих красках. Цель - улучшить кроющие свойства, сохранив или улучшив прочие свойства.

Для достижения низкого блеска в системах с высокой ОКП используются наполнители-экстендеры с крупными частицами, которые неблагоприятно влияют на кроющие свойства.

Для избежания снижения кроющих свойств при низком блеске разработаны тонкодисперсные высокобелые кальцинированные каолины, к примеру KAOKAL®, МИКАО® 03-98, МИКАО® 02-98. Cтруктурированная поверхность частиц кальцинированного каолина эффективно рассеивает свет, давая снижение блеска. Кроме низкого блеска и высокой укрывистости эта поверхностная структура показывает превосходные финишные свойства (минимальное различие в блеске при разной толщине красочного слоя).

Тонкодисперсный (1-3 мкм по методу лазерной дифракции) экстендер дает хорошее распределение TiO2, приводя к улучшению укрывистости. Уникальная поверхностная структура эффективно рассеивает свет, давая низкий блеск. Сравнительные характеристики кальцинированных каолинов разных марок, а также улучшенного обогащенного каолина КВФ-90-1 приведены в Таблице 3.

С увеличением спроса на более чистые оттенки и высокую белизну красок разработаны новые кальцинированные каолины с высокой яркостью. Эти марки с яркостью выше 95% дают голубоватые или нейтральные оттенки и превосходную укрывистость красок, которые могут быть получены при умеренных затратах.

Наряду с выигрышными оттенкам высокояркие продукты имеют более мелкие размеры частиц, повышенную пористость, но и повышенную маслоемкость по сравнению с обычными марками. В итоге, при замене обычных марок в соотношении один к одному, значительно возрастает укрывистость, улучшается блеск. Увеличение укрывистости наполнителя позволяет снизить содержание TiO2. Хотя возможна степень замены TiO2 вплоть до 30%, это обычно не используется на практике по причине ограничений, обусловленных недостаточной укрывистостью мокрых ЛК-пленок. Другими словами, замена большой доли TiO2 приводит к большому различию кроющих свойств высохших и невысохших красочных пленок. При этом замена 10-15% TiO2 не дает столь заметного различия в кроющих свойствах высохших и невысохших красочных пленок. Количество тонкодисперсного экстендера, необходимого для 10-15 процентной экономии TiO2, обычно значительно ниже, чем обычного каолинового экстендера. Различие в объеме пигментов затем снимается добавлением более грубых наполнителей, которые в свою очередь будут снижать блеск до его исходного значения. Важно понять, что имея увеличенную кроющую способность кальцинированных каолинов, мы имеем больше широты в подборе рецептуры (т.е. можем сократить количество TiO2, количество тонкодисперсного экстендера, и можем использовать более грубые дешевые наполнители, по сравнению с применением обычных марок экстендеров). Увеличение концентрации грубого наполнителя позволит в свою очередь поднять износостойкость покрытия. Меньшее содержание TiO2 при меньшем количестве тонкодисперсного экстендера даст выгоду в стоимости при таком подходе к рецептуре.

Заключение

Рецептура красок может быть оптимизирована с улучшением укрывистости при сохранении или снижении затрат при правильном выборе экстендера. Цена качественной краски сильно зависит от количества используемого TiO2. Применяя подходящие экстендеры на основе кальцинированного каолина для улучшения кроющей способности при сокращении расхода TiO2, мы получаем технологически обусловленное снижение экономических затрат без ухудшения других важных свойств лакокрасочных покрытий. Понимание взаимосвязи между размерами частиц, их формой, структурой поверхности и состава (наличие скрытых микрополостей, оптически неоднородных слоев и т.п.), маслоемкостью дает рецептурщику возможность и гибкость в получении нужных свойств при заданной стоимости.

Таблицы

Таблица 1. Спектр свойств различных марок каолинов

Таблица 2. Типы покрытий, в которых используются каолины

Таблица 3. Сравнительные характеристики кальцинированных каолинов разных марок

Использованная литература

- Наполнители для полимерных композиционных материалов/ Под ред. Кац Г.С. и Милевски Д.В. М.: Химия. 1981.

- Broom, T.T. Origins of Certain Kaolin Pigments and Their Relative Performance in Flat Wall Paints. Mod. Pt. and Ctgs. Jan 1997.

- Ashek, L. New Generation Kaolin-based Pigment Extenders. PCI, March 2003.

- Irvine, E. No Compromise: The Effectiveness of Specialty Ultrafine Kaolin Pigments as TiO2 Augmenters. Mod. Pt. and Ctgs. Jan. 2001.

- Stoneback, C. Using Kaolin as a High Performance Coating Additive. PCI, October 1996.

- Cuillo, P.A., Robinson, S. Kaolin Clay: Functional Optical Additives. PCI, Aug 2003.

- Быков Е.А. Силикатные наполнители – важный компонент качественных лакокрасочных материалов: Лакокрасочные материалы и их применение. 1-2/2005